TCO (Transparent Conductive Oxide)薄膜具备透明陷光和收集载流子双重作用。TCO薄膜能够在380-780nm范围内具有高透率,同时氧化物具备优良的导电性而广泛应用于传感器、平板显示器、半导体等领域。Badeker最早在1907年报道了氧化镉(CdO)薄膜,是最早关于TCO薄膜的研究。TCO薄膜一般带隙宽度大于3eV,电阻率低于10-3Ω/cm,可见光范围内平均透射率大于80%。用作TCO薄膜的典型金属阳离子常具有(n-1) d10ns° (n=4或5)外层电子构型。这是因为较短的阳离子间距可以形成较宽的导带,从而获得较大的载流子迁移率,同时该构型离子中满层的d电子避免了d-d跃迁而产生的可见光吸收,因此具备较高的可见光透过率。掺杂不同的元素,TCO薄膜相应性能会发生改变。基于氧空位参杂理论,为提升InzO3的导电性能,可以将锡(Sn)、铜(Mo)、钩(W)、钛(Ti)、锌(Zn)、错(Ge)、钽(Ta)、饰(Ce)、家(Ga)、铃(Hf)、锆(Zr)、钒(V)、铁(Fe)、锰(Mn)、铭(Cr)等元素掺入In2O3,透过率、导电性和带隙均会得到不同程度的改,变,以适应其具体需求:

TCO膜结构百花齐放:

IGO:Zr:单层膜,调节靶材中Ga含量来提高禁带宽度,使得薄膜紫外波段光透过率提高;调节靶材中Zr的含量来提高TCO薄膜的载流子迁移率。

ITO+ (IWO or ICO) +ITO: 3叠层,既保留了IWO或ICO薄膜的低电阻率和低载流子吸收的特性,又利用了ITO薄膜与非晶硅和金属电极能够形成良好接触的特点。

ITO+Cu种子层:电镀铜工艺,后续还有喷涂感光油墨(干膜)、曝光显影、镀铜、去除油墨、反刻铜籽层、镀锡保护膜等流程。

ITO+AZO 或成主流低钢复合TCO薄膜结构。电池下表面引入AZO可大幅降低ITO膜的厚度,从而达到少钢化的目的,目前迈为股份通过设备改进,优化载板设计和磁场设计,能够大幅降低落在载板和挡板上的靶材,实现每瓦靶材用量降低30%,同时通过ITO+AZO的叠层设计已经实现效率相当情况下的钢用量降低70%。

ITO(氧化铟锡)目前在TCO膜上应用广泛,其性能是决定产品质量、生产效率、成品率的关键因素。ITO靶材性能的重要指标是成分、相结构和密度,ITO溅射靶材的成分为In2O3+SnO2,氧化铟与氧化锡成分配比通常为90:10(质量比),在ITO靶材的生产过程中必须严格控制化学氧含量及杂质含量,以确保靶材纯度。

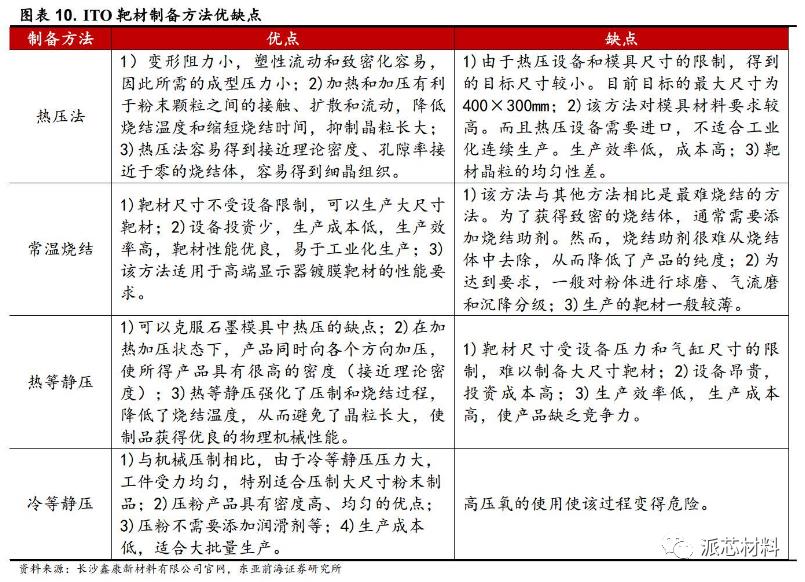

制备出成分均匀、致密度较高的初坯,对经过低温热脱脂和烧结后工艺处理得到的靶材的致密度和电阻率有着重要的作用。目前在靶材成形方面常用的方法主要有:冷等静压成形、注浆成形、爆炸压实成形、凝胶注模成形等。经过成形工艺处理后的ITO素坯只是半成品,素坯需要进行进一步的烧结处理得到ITO靶材。ITO靶材的烧结技术主要有以下几种:常压烧结法、热压法、热等静压法(HIP)、微波烧结法、放电等离子烧结法等。又称气氛烧结法,是指以预压方式制造高密度的靶材,在一定的气氛和温度下烧结的方法。由于对气氛和温度分别进行了严格的控制,避免了晶粒的长大,提高了晶粒分布的均匀性。特点:该法具备生产成本低、靶材密度高、可制备大尺寸靶材等优点。但是,常压烧结法一般通过添加烧结助剂进行烧结,而烧结助剂难以*去除,而且在烧结过程中靶材容易断裂,因此该法对其生产工艺提出了较高的技术要求。日本企业就是以其成熟的常压烧结法作为主要技术,生产的靶材具有高性能。其原理是在高压氩气的氛围下,将粉体材料置入具有高温高压的容器中,粉体在均匀压力的作用下形成密度非常高的靶材。特点:热等静压法具有烧结密度高(几乎接近于理论烧结密度7.15g/cm3)、所需的模具不易被还原、所需的烧结温度较低,可以制作大尺寸靶材等优点。但是该法制作靶材所需的设备比较昂贵,生产效率较低,成本较高。通常是在模具中填入ITO粉体材料,单轴向加压,并在1000 ~ 1600℃的温度范围内排出气孔来提高坯体的烧结致密度。特点:热压法一般需要同时加温加压,对粉体材料所施加的能量比较大,明显地缩短了烧结时间。热压法成形压力较小。同时,热压模具损耗大,目前多用于低端市场领域。原理是对粉体材料施加微波能量,材料通过产生耦合振动而吸收电磁能产生热量加热材料进行烧结。特点:微波烧结法与传统方法不同之处在于热量是内部加热的元素产生,然后通过辐射传递到样品中,而不是外加能量直接作用于粉体材料中。该法有活化能级低、烧结速率快、烧结温度低、分散性强等优点。同时,在纯氧气氛下用该法烧结靶材有一定的危险性。原理是通过对粉体施加一定强度的脉冲电流,使粉体材料颗粒间放电,产生等离子体,粉体材料因此被加热烧结。特点:放电等离子烧结法可以在很短的时间内制备出具有高密度的材料,具有低温、高效的特点。由于烧结温度会对该方法有比较大的影响,当温度高于1000℃时,由于In2O3的剧烈分解,阻碍了致密化的进行;而且不同温度下制备的靶材均有部分失氧。

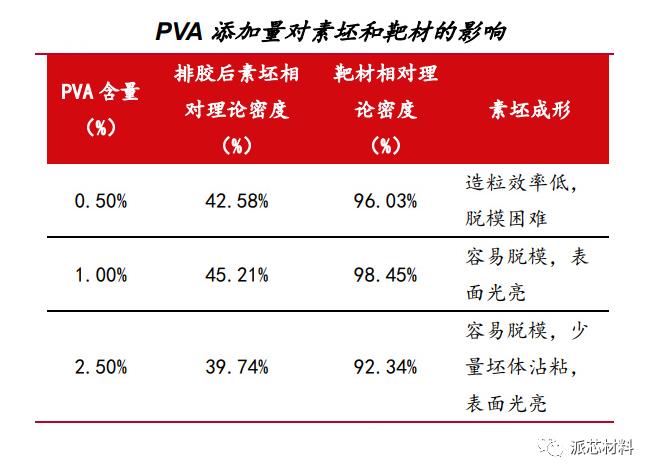

1、溶解:将铟锭放入反应釜,并加入 68%硝酸,充分反应后,通过水浴加热至 90℃左反应约 24h,溶解完成后过滤掉未反应的铟锭。In+4HNO3=In(NO3)3+NO↑+2H2O In+6HNO3=In(NO3)3+3NO2↑+3H2O2、中和:将硝酸铟溶液与 28%氨水在中和罐内缓慢搅拌反应约 2-3h,反应后呈现稠状液态,引入熟成罐内继续搅拌。In(NO3)3+3NH4OH=In(OH)3↓+3NH4NO33、清洗:用纯水对稠状液体内的沉淀物进行清洗过滤。4、干燥、焙烧:电加热后的热空气经分配器产生一股流线空气气流,液滴和热 空气并流接触,水分迅速蒸发形成颗粒,塔下部的漏斗型腔使颗粒汇集并从出料口卸 出,制得氢氧化铟粉体。将粉体送入推板炉进行焙烧,在 600-1000℃的环境下将氢 氧化铟焙烧成氧化铟。5、球磨、砂磨:将纯水加入球磨机中,然后采用真空微负压的方式将氧化锡、 氧化铟、添加剂(PVA、PEG)按照比例吸入球磨机中与纯水一起进行球磨,将产生 的浆料引入砂磨机中进一步研磨。(分散剂能够打散大团聚,提高粉末活性;稳定剂 能够保证溶液中粉末颗粒在喷雾过程中,保持悬浮状态,避免颗粒沉淀。)6、造粒:(1)浆料雾化:将研磨混合好的浆料由隔膜泵以合适压力压入喷雾造 粒干燥机主塔顶部的离心雾化器中,使料液喷成极小的雾状液滴;(2)干燥成球:液 滴和热空气并流接触,水分迅速蒸发,液滴由于表面张力作用形成球形,最终收缩形 成干燥的颗粒;(3)颗粒卸出:形成的颗粒在干燥塔内逐步沉降,从塔下部漏斗型腔 中汇集卸出,制得 ITO 粉。造粒完成的 ITO 粉由于其球形形状,颗粒间的摩擦力较 小,整体呈现流沙状,由此粉体制成的靶材均匀性优良。7、模压成型:ITO 粉末置入密封、具有弹性的模具中,然后将模具盛装液体或 气体的容器中,用液体或气体对其施加合适压力,将 ITO 粉压制成实体,得到原始形 状的 ITO 坯体。脱模后,根据需求将坯体做进一步整形处理。8、气氛烧结:将 ITO 坯体置于 1600℃的氧气氛中烧结,提高其致密化程度和 性能,同时纯氧能够防止 ITO 中的氧化铟在高温中分解挥发。此前在球磨、砂磨过程 中添加的 PVA 将在 300℃分别受热分解为水、醋酸、乙醛和巴豆醛,PEG 则受热分 解为环类易挥发气体,最终这些物质将分解成 CO2和水蒸气。9、机加工:根据产品规格要求利用磨床对 ITO 靶材进行打磨,产生边角料。10、绑定:首先将 ITO 靶材套在金属背板上,加热的同时将铟灌至靶材缝隙处, 自然冷却至室温。压模成型对压力和 PVA 添加量均有要求:当成形压力较低时,素坯密度随着压 力升高而增大,同时增大的趋势随着压力的升高而放缓。这是由于粉末之间的摩擦力 和粉末与模具壁之间的摩擦不同,且压力不均匀传导,一般而言外沿密度较中心低, 因此压力大于 300MPa 时,脱模变得困难;500MPa 时,坯体易出现缺角,表面分布 细小裂纹;600MPa 时,素坯易分层开裂,且裂纹宽、数量多,烧结后反而会降低靶 材的密度。PVA 能够减少 ITO 粉体摩擦,使成形压力分布更均匀,其添加量合适时,能够 减少孔隙,使得素坯易脱模。而添加过量时,PVA 强大的黏合力会导致粉体不能有效 分散,产生颗粒团聚而使靶材有缺陷,同时烧结过程中会产生更多气体。

烧结的高温阶段存在合适的升温速率:当烧结处于温度高于 750℃的高温阶段 时,氧化铟会发生分解 In2O3->In2O+O2↑,若这时升温速率较快,则由于素坯外沿部 分密度低于中心部分,外沿部分在较短时间内难以致密,从而导致中心与外沿致密化 程度不一,靶材整体密度不均。同时一般而言靶材越紧密,则电阻率越小,密度分布 不均会导致电阻率增加。烧结的低温阶段同样存在合适的升温速率:当烧结处于低于 750℃的低温阶段 时,主要是有机添加剂 PVA、PEG 的脱除过程,若在此时快速升温,会导致有机物 分解过快,从而产生大量的空洞甚至是微裂纹,降低了靶材的相对密度和均匀性。升 温过慢则会导致分解物无法快速脱除,也会对均匀性和致密性产生影响。文末为派芯材料烧结ITO靶材成品(未完成Bonding):